Graben war gestern

Mit einem neuen Verfahren sorgt Herrenknecht dafür, dass Strom aus den norddeutschen Windparks in den Süden kommt – unter der Erde und ohne große Eingriffe in die Landschaft.

Berlin, 2. Juli 2015: Auf dem Energiegipfel beschließt die Regierungskoalition den Ausbau der Stromtrassen. Eine der Kernentscheidungen: Neue Gleichstromleitungen sollen den durch Windkraft in Norddeutschland erzeugten Strom in den Süden transportieren. Und die rund 2.400 Kilometer Hochspannungs-Gleichstrom-Übertragungsleitungen sollen künftig vorrangig unter der Erde verlegt werden.

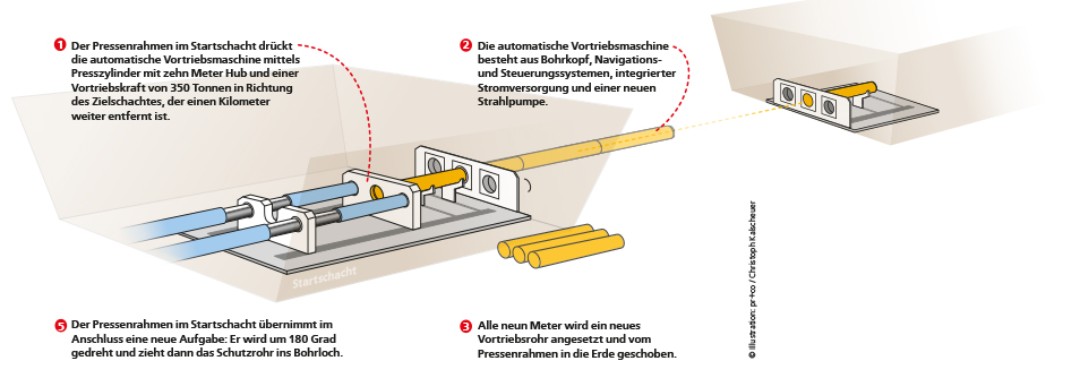

Varel, 10. November 2017: Tobias Engel steht im Schlamm, feiner Schneeregen bildet Schlieren auf seinem Helm. Es ist kalt und unwirtlich – und um ihn herum ist jede Menge los. Gerade schwebt ein neun Meter langes Vortriebsrohr am Haken eines Krans in die Baugrube. „Wenn dieses Rohr weggeschoben ist, haben wir die zweite Haltung geschafft“, sagt Engel. Er ist Projektleiter Forschung und Entwicklung im Bereich Utility Tunneling bei Herrenknecht. Das Unternehmen mit Stammsitz in Schwanau am Rande des Schwarzwalds ist vor allem für seine beeindruckend großen Tunnelbohrmaschinen bekannt. Gemeinsam mit seinen Kollegen hat Engel nun ein Verfahren entwickelt, das auf den ersten Blick unscheinbarer wirkt: E-Power Pipe®. Dieses Konzept macht überhaupt erst wirtschaftlich möglich, was die Regierungsvertreter in Berlin beschlossen haben: Es bringt Stromleitungen unter die Erde. Darum steht Engel jetzt auf einer Baustelle in Niedersachsen. Hier ist E-Power Pipe® erstmals nach seiner Markteinführung im Einsatz.

"Wir können jetzt über eine Strecke von 1.000 Metern ohne Unterbrechung bohren.“

Tobias Engel, Projektleiter Forschung und Entwicklung, Utility Tunneling Herrenknecht

AB IN DEN UNTERGRUND

Engel führt über die Baustelle und erklärt, warum E-Power Pipe® so revolutionär ist. „Bei der konventionellen, offenen Bauweise von Erdleitungen muss der Oberboden auf einer Breite von 45 Metern abgetragen und anschließend das entsprechende Grabenprofil Erdschicht für Erdschicht ausgehoben werden. Die Erdschichten müssen dabei in getrennten Haufen, sogenannten Mieten, zwischengelagert und anschließend in der gleichen Reihenfolge wieder eingebaut werden. Das verursacht natürlich erhebliche Kosten und massive Eingriffe in die Natur“, sagt er. Besonders in dicht besiedelten Gebieten und bei Trassenabschnitten mit hohen Raumwiderständen – also mit vielen Hindernissen wie Wohnsiedlungen, Wasser- und Naturschutzgebieten oder Militärgelände – stellte das die Planer vor Herausforderungen.

Allerdings gab es bisher keine Alternative, denn die Kabel müssen in geringer Tieflage und in einem fest definierten Abstand mit hoher Genauigkeit über möglichst lange Strecken verlegt werden. Vor allem in puncto Wirtschaftlichkeit, Sicherheit und Bauzeit scheiterten bisher alle Ansätze, Erdkabel ohne Gräben zu verlegen. Mit E-Power Pipe® soll sich das ändern. „Wir erreichen nun Haltungslängen von über 1.000 Metern, das heißt, wir können über diese Strecke ohne Unterbrechung bohren, und das bei einer geringen Installationstiefe von 1,5 Metern“, betont Engel.

Schwanau, 10. November 2017: Wenn Stefan Pabst aus dem Fenster seines Büros blickt, sieht er Wiesen, Felder und Starkstromleitungen. Letztere werden künftig seltener zum Einsatz kommen – auch dank seiner Arbeit. Stefan Pabst ist bei Herrenknecht Leiter Prozesstechnik im Bereich Utility Tunneling. Gemeinsam mit seinem Kollegen Michael Huser hat er die Vortriebsmaschine für das neue Verfahren mit der passenden Elektrotechnik und Software ausgestattet. Keine leichte Aufgabe, denn mit einem Außendurchmesser von 490 Millimetern bietet sie wenig Raum für die benötigten Komponenten. „Der geringe Platz war der Hauptknackpunkt, auch bei der Energieversorgung und Datenkommunikation. Beides mussten wir in einer Leitung mit einem Durchmesser von weniger als 70 Millimetern unterbringen“, betont Pabst. Überlegungen, dafür getrennte Leitungen zu verwenden, waren schnell vom Tisch: „Beim Einsetzen der neuen Vortriebsrohre muss die Leitung einfach und schnell zu kuppeln sein. In rund zwölf Minuten schieben wir ein Rohr weg. Dauert das Kuppeln zu lange, verlieren wir unsere gute Vortriebszeit. Zwei Leitungen zu kuppeln wäre hier zu umständlich. Darum benötigten wir eine Leitung, die alles kann“, sagt Pabst. Eine Lösung von der Stange gab es nicht. Darum kontaktierte er Rainer Maier, Gebietsverkaufsleiter bei HELUKABEL. „Ich habe ihm gesagt, wir brauchen ein Kabel, da müssen wir 22 Kilowatt mit 690 Volt durchschießen und eine Datenleitung muss es auch haben.“ Keine leichte Aufgabe, sagte er: „Die Energieleistung für zwei Einfamilienhäuser in einen extrem kleinen Durchmesser über eine Länge von 1.500 Metern zu bringen, ist nicht ohne.“

Rainer Maier war gleich klar: Eine Hybridleitung für die Leitungs- und Datenübertragung musste her. „Die Erfahrungswerte aus früheren gemeinsamen Projekten haben unseren Entwicklungsexperten in Windsbach die Aufgabe erleichtert“, betont er. Mit dem Fokus auf einen kleinen Durchmesser machten sie sich an die Arbeit und präsentierten Stefan Pabst und Michael Huser einen ersten Vorschlag mit einem Querschnitt von 25 Quadratmillimetern für die Energieversorgung. „Es wurde dann noch mehr Leistung erforderlich. Darum hat die heute eingesetzte Leitung einen Querschnitt von 35 Quadratmillimetern. Durch die intelligente Anordnung der verschiedenen Komponenten konnten wir den Durchmesser aber trotzdem noch reduzieren“, sagt Maier. Das habe Herrenknecht bei der Auslegung des Steckers sehr geholfen, sagt Stefan Pabst: „Da dieser ja automatisch mehr aufträgt, war der geringe Durchmesser der Leitung maßgeblich, damit der des Steckers unter den maximal 70 Millimetern bleibt.“

ZWEI PLUS DREI

Schritt für Schritt gingen die Entwicklungspartner auch bei der Auslegung der Kabelkomponenten für die Datenübertragung vor. „Zunächst hatten wir zwei Datenadern vorgesehen“, erläutert Herrenknecht-Elektroniker Michael Huser. „Eine für die Navigation und eine für die Steuerung. Um die Vortriebsmaschine noch präziser steuern zu können, haben wir dann aber noch ein zweites Navigationssystem ergänzt und für CAN-Bus ein zusätzliches Aderpaar benötigt.“ Die Windsbacher Kabelexperten machten es möglich und schnürten mit der Fünf-Komponenten-Leitung mit Spannungen von 375 bis 690 Volt bei geringem Durchmesser ein starkes Gesamtpaket. Heute versorgt die HELUKABEL-Lösung die Navigationssysteme, die Steuereinheit und den Antrieb des Bohrkopfs mit Energie und ermöglicht gleichzeitig zuverlässig die Datenkommunikation zwischen Maschine und Leitstand. Huser und Pabst sind zufrieden, ihr Kollege Tobias Engel in Varel ist es ebenfalls. Dort zieht der Pressenrahmen bereits die Kabelschutzrohre ein. Dann ist wieder ein Abschnitt Richtung Süden geschafft.

DIE TUNNELEXPERTEN

Wer: Herrenknecht AG, Schwanau, ca. 5.000 Mitarbeiter.

Was: Herrenknecht ist führender Hersteller von Tunnelvortriebsmaschinen für alle Durchmesser und unterschiedlichste Geologien. Die Anlagen kommen in den Anwendungsbereichen Railway, Metro, Road, Utility, Pipelines, Hydropower, Mining und Exploration zum Einsatz.